Кампазітныя матэрыялы спалучаюцца з армавальнымі валокнамі і пластыкам.Роля смалы ў кампазітных матэрыялах мае вырашальнае значэнне.Выбар смалы вызначае шэраг характэрных параметраў працэсу, некаторыя механічныя ўласцівасці і функцыянальнасць (тэрмічныя ўласцівасці, гаручасць, устойлівасць да навакольнага асяроддзя і г.д.), уласцівасці смалы таксама з'яўляюцца ключавым фактарам у разуменні механічных уласцівасцей кампазітных матэрыялаў.Пры выбары смалы аўтаматычна вызначаецца акно, якое вызначае дыяпазон працэсаў і ўласцівасцей кампазіта.Тэрмарэактыўная смала з'яўляецца звычайна выкарыстоўваным тыпам смалы для матрычных кампазітных матэрыялаў з-за яе добрай тэхналагічнасці.Термореактивные смалы амаль выключна вадкія або паўцвёрдыя пры пакаёвай тэмпературы, і канцэптуальна яны больш падобныя на манамеры, якія ўваходзяць у склад тэрмапластычнай смалы, чым на тэрмапластычную смалу ў канчатковым стане.Перш чым тэрмарэактыўныя смалы зацвярдзеюць, ім можна надаць розныя формы, але пасля зацвярдзення з дапамогай ацвярджальнікаў, ініцыятараў або цяпла ім нельга зноў надаць форму, таму што падчас зацвярдзення ўтвараюцца хімічныя сувязі, у выніку чаго малыя малекулы ператвараюцца ў трохмерныя папярочна-зшытыя жорсткія палімеры з большай малекулярнай масай.

Ёсць шмат відаў тэрмарэактыўных смол, звычайна выкарыстоўваюцца фенольныя смолы,эпаксідныя смалы, біс-хорс смалы, вінілавых смол, фенольныя смалы і інш.

(1) Фенольная смала - гэта ранняя тэрмарэактыўная смала з добрай адгезіяй, добрай тэрмаўстойлівасцю і дыэлектрычнымі ўласцівасцямі пасля отвержденія, а яе выдатнымі асаблівасцямі з'яўляюцца выдатныя вогнеахоўныя ўласцівасці, нізкая хуткасць вылучэння цяпла, нізкая шчыльнасць дыму і гарэнне.Вылучаны газ менш таксічны.Апрацоўваемасць добрая, і кампаненты кампазітнага матэрыялу можна вырабляць шляхам фармавання, намотвання, ручной накладкі, распылення і пултрузіі.Вялікая колькасць кампазіцыйных матэрыялаў на аснове фенольных смол выкарыстоўваецца ў матэрыялах ўнутранага аздаблення грамадзянскіх самалётаў.

(2)Эпаксідная смалагэта ранняя смаляная матрыца, якая выкарыстоўвалася ў канструкцыях самалётаў.Характарызуецца вялікай разнастайнасцю матэрыялаў.Розныя ацвярджальнікі і паскаральнікі могуць атрымаць дыяпазон тэмператур отвержденія ад пакаёвай тэмпературы да 180 ℃;мае больш высокія механічныя ўласцівасці;Добрае адпаведнасць тыпу валакна;тэрмаўстойлівасць і вільготнасць;выдатная трываласць;выдатная тэхналагічнасць (добрая укрыўнасць, умераная глейкасць смалы, добрая цякучасць, прапускная здольнасць пад ціскам і інш.);падыходзіць для агульнага сумеснага отвержденія фармавання буйных кампанентаў;танна.Добры працэс фармавання і выдатная трываласць эпаксіднай смалы робяць яе важнай пазіцыяй у смалянай матрыцы перадавых кампазітных матэрыялаў.

(3)Вінілавая смалапрызнана адной з выдатных устойлівых да карозіі смол.Ён можа супрацьстаяць большасці кіслот, шчолачаў, солевых раствораў і моцных растваральнікаў.Ён шырока выкарыстоўваецца ў вытворчасці паперы, хімічнай прамысловасці, электроніцы, нафты, захоўванні і транспарціроўцы, ахове навакольнага асяроддзя, караблях, аўтамабільнай асвятляльнай прамысловасці.Ён мае характарыстыкі ненасычанага поліэфіру і эпаксіднай смалы, так што мае як выдатныя механічныя ўласцівасці эпаксіднай смалы, так і добрыя характарыстыкі ненасычанага поліэфіру.У дадатак да выдатнай устойлівасці да карозіі гэты тып смалы таксама валодае добрай тэрмаўстойлівасцю.Ён уключае стандартны тып, высокатэмпературны тып, вогнеахоўны тып, ударатрывалы тып і іншыя разнавіднасці.Прымяненне вінілавай смалы ў армаваным валакном пластыку (FRP) у асноўным заснавана на ручной кладцы, асабліва ў антыкаразійных праграмах.З развіццём SMC яе прымяненне ў гэтым плане таксама становіцца даволі прыкметным.

(4) Мадыфікаваная бісмалеімідная смала (так званая бісмалеімідная смала) распрацавана для задавальнення патрабаванняў новых знішчальнікаў да кампазітнай смалы.Гэтыя патрабаванні ўключаюць у сябе: буйныя кампаненты і складаныя профілі пры 130 ℃ Вытворчасць кампанентаў і г.д. У параўнанні з эпаксіднай смалой, смала Shuangma ў асноўным характарызуецца найвышэйшай вільготнасцю і тэрмаўстойлівасцю і высокай працоўнай тэмпературай;недахопам з'яўляецца тое, што тэхналагічнасць не такая добрая, як у эпаксіднай смалы, і тэмпература отвержденія высокая (отвержденія вышэй за 185 ℃), і патрабуецца тэмпература 200 ℃.Або на працягу доўгага часу пры тэмпературы вышэй за 200 ℃.

(5) Эфірная смала цыяніду (дзіакустычнай цыану) мае нізкую дыэлектрычную пранікальнасць (2,8~3,2) і вельмі малы тангенс дыэлектрычных страт (0,002~0,008), высокую тэмпературу шклянога пераходу (240~290 ℃), нізкую ўсаджванне, нізкае паглынанне вільгаці, выдатнае механічныя ўласцівасці і ўласцівасці склейвання і г.д., і ён мае аналагічную тэхналогію апрацоўкі эпаксіднай смалы.

У цяперашні час цыянатныя смалы ў асноўным выкарыстоўваюцца ў трох аспектах: друкаваныя платы для высакахуткасных лічбавых і высокачашчынных, высокаэфектыўных канструкцыйных матэрыялаў, якія перадаюцца хвалі, і высокаэфектыўных канструкцыйных кампазітных матэрыялаў для аэракасмічнай прамысловасці.

Прасцей кажучы, эпаксідная смала, прадукцыйнасць эпаксіднай смалы не толькі звязана з умовамі сінтэзу, але і ў асноўным залежыць ад малекулярнай структуры.Гліцыдыльная група ў эпаксіднай смале - гэта гнуткі сегмент, які можа паменшыць глейкасць смалы і палепшыць прадукцыйнасць працэсу, але ў той жа час знізіць тэрмаўстойлівасць зацвярдзелай смалы.Асноўныя падыходы да паляпшэння тэрмічных і механічных уласцівасцей отвержденных эпаксідных смол - гэта нізкамалекулярная маса і шматфункцыянальнасць для павелічэння шчыльнасці сшыванняў і ўвядзення жорсткіх структур.Вядома, увядзенне жорсткай структуры прыводзіць да зніжэння растваральнасці і павелічэння глейкасці, што прыводзіць да зніжэння прадукцыйнасці працэсу эпаксіднай смалы.Як палепшыць тэрмаўстойлівасць сістэмы эпаксіднай смалы - вельмі важны аспект.З пункту гледжання смалы і ацвярджальніка, чым больш функцыянальных груп, тым большая шчыльнасць сшывання.Чым вышэй Tg.Канкрэтная аперацыя: выкарыстоўвайце шматфункцыянальную эпаксідную смалу або ацвярджальнік, выкарыстоўвайце эпаксідную смалу высокай чысціні.Звычайна выкарыстоўваным метадам з'яўляецца даданне пэўнай долі эпаксіднай смалы на аснове о-метылацэтальдэгіду ў сістэму отвержденія, што мае добры эфект і нізкі кошт.Чым больш сярэдняя малекулярная маса, тым вузей размеркаванне малекулярнай масы і вышэй Tg.Канкрэтная аперацыя: выкарыстоўвайце шматфункцыянальную эпаксідную смалу або ацвярджальнік або іншыя метады з адносна раўнамерным размеркаваннем малекулярнай масы.

Як высокаэфектыўная смаляная матрыца, якая выкарыстоўваецца ў якасці кампазітнай матрыцы, яе розныя ўласцівасці, такія як апрацоўваемасць, цеплафізічныя і механічныя ўласцівасці, павінны адпавядаць патрэбам практычнага прымянення.Тэхналагічнасць матрыцы смалы ўключае растваральнасць у растваральніках, глейкасць расплаву (цякучасць) і змены глейкасці, а таксама змены часу геля з тэмпературай (акно працэсу).Кампазіцыя смалы і выбар тэмпературы рэакцыі вызначаюць кінэтыку хімічнай рэакцыі (хуткасць отвержденія), хімічныя рэалагічныя ўласцівасці (вязкасць-тэмпература ў залежнасці ад часу) і тэрмадынаміку хімічнай рэакцыі (экзатэрмічная).Розныя працэсы маюць розныя патрабаванні да глейкасці смалы.Наогул кажучы, для працэсу намоткі глейкасць смалы звычайна складае каля 500 cPs;для працэсу пултрузіі глейкасць смалы складае каля 800~1200 cPs;для працэсу ўвядзення пад вакуумам глейкасць смалы звычайна складае каля 300 cPs, а працэс RTM можа быць вышэй, але звычайна яна не перавышае 800 cPs;для працэсу прэпрэга глейкасць павінна быць адносна высокай, звычайна каля 30000~50000 cPs.Вядома, гэтыя патрабаванні да глейкасці звязаны з уласцівасцямі працэсу, абсталявання і саміх матэрыялаў і не з'яўляюцца статычнымі.Наогул кажучы, па меры павышэння тэмпературы глейкасць смалы памяншаецца ў ніжнім дыяпазоне тэмператур;аднак, калі тэмпература павялічваецца, рэакцыя отвержденія смалы таксама адбываецца, кінэтычна кажучы, тэмпература. Хуткасць рэакцыі падвойваецца на кожныя 10 ℃, і гэта набліжэнне ўсё яшчэ карысна для ацэнкі, калі глейкасць рэактыўнай смалы павялічваецца да пэўная крытычная кропка глейкасці.Напрыклад, для павышэння глейкасці смалы з глейкасцю 200 сПз пры 100 ℃ да 1000 сПз патрабуецца 50 хвілін, тады час, неабходны гэтай жа смалы для павышэння пачатковай глейкасці з менш чым 200 сПз да 1000 сПз пры 110 ℃, роўны каля 25 хвілін.Выбар параметраў працэсу павінен у поўнай меры ўлічваць глейкасць і час геля.Напрыклад, у працэсе вакуумнага ўвядзення неабходна пераканацца, што глейкасць пры працоўнай тэмпературы знаходзіцца ў межах дыяпазону глейкасці, неабходнага для працэсу, і жыццяздольнасць смалы пры гэтай тэмпературы павінна быць дастаткова доўгай, каб гарантаваць, што смала можна імпартаваць.Падводзячы вынік, пры выбары тыпу смалы ў працэсе ўпырску неабходна ўлічваць кропку геля, час запаўнення і тэмпературу матэрыялу.Іншыя працэсы маюць падобную сітуацыю.

У працэсе фармавання памер і форма дэталі (формы), тып армавання і параметры працэсу вызначаюць хуткасць цеплааддачы і працэс масаперадачы працэсу.Смала вылечвае экзатэрмічнае цяпло, якое ўтвараецца ў выніку адукацыі хімічных сувязяў.Чым больш хімічных сувязей утвараецца ў адзінцы аб'ёму за адзінку часу, тым больш энергіі вылучаецца.Каэфіцыенты цеплааддачы смол і іх палімераў звычайна даволі нізкія.Хуткасць адводу цяпла пры полімерызацыі не можа супадаць з хуткасцю цеплавыдзялення.Гэтыя дадатковыя колькасці цяпла прымушаюць хімічныя рэакцыі працякаць з большай хуткасцю, што прыводзіць да большага. Гэтая рэакцыя, якая самапаскараецца, у канчатковым выніку прывядзе да выхаду з ладу пад напругай або дэградацыі дэталі.Гэта больш прыкметна ў вытворчасці кампазітных дэталяў вялікай таўшчыні, і асабліва важна аптымізаваць шлях працэсу отвержденія.Праблема лакальнага «перавышэння тэмпературы», выкліканая высокай экзатэрмічнай хуткасцю отвержденія прэпрэга, і розніца ў стане (напрыклад, розніца тэмператур) паміж глабальным акном працэсу і лакальным акном працэсу, усё звязана з тым, як кантраляваць працэс отвержденія.«Аднастайнасць тэмпературы» ў дэталі (асабліва ў напрамку таўшчыні дэталі) для дасягнення «аднастайнасці тэмпературы» залежыць ад размяшчэння (або прымянення) некаторых «адзінных тэхналогій» у «сістэме вытворчасці».Для тонкіх дэталяў, паколькі вялікая колькасць цяпла будзе рассейвацца ў навакольнае асяроддзе, тэмпература падымаецца мякка, і часам дэталь не можа цалкам зацвярдзець.У гэты час для завяршэння рэакцыі сшывання неабходна падаць дапаможнае цяпло, гэта значыць бесперапынны нагрэў.

Тэхналогія неаўтаклаўнага фармавання кампазітнага матэрыялу суадносіцца з традыцыйнай тэхналогіяй фармавання ў аўтаклаве.Шырока кажучы, любы метад фармавання кампазітнага матэрыялу без выкарыстання аўтаклаўнага абсталявання можна назваць тэхналогіяй неаўтаклаўнага фармавання..Да гэтага часу прымяненне тэхналогіі неаўтаклаўнага фармавання ў аэракасмічнай галіне ў асноўным уключае наступныя напрамкі: неаўтаклаўная тэхналогія прэпрэгаў, тэхналогія вадкаснага фармавання, тэхналогія кампрэсійнага фармавання прэпрэгаў, тэхналогія мікрахвалевага отвержденія, тэхналогія электронна-прамянёвага отвержденія, тэхналогія фармавання вадкасцю збалансаванага ціску .Сярод гэтых тэхналогій тэхналогія прэпрэгаў OoA (Outof Autoclave) бліжэй да традыцыйнага працэсу фармавання ў аўтаклаве і мае шырокі спектр асноў ручной і аўтаматычнай кладкі, таму яна разглядаецца як нятканы матэрыял, які, верагодна, будзе рэалізаваны у вялікіх маштабах.Тэхналогія аўтаклаўнага фармавання.Важнай прычынай выкарыстання аўтаклава для вырабу высокаэфектыўных кампазіцыйных дэталяў з'яўляецца забеспячэнне дастатковага ціску на прэпрэг, большага, чым ціск пары любога газу падчас отвержденія, для інгібіравання ўтварэння пор, і гэта прэпрэг OoA Асноўная цяжкасць тэхналогіі трэба прарывацца.Важным крытэрыем для ацэнкі якасці прэпрэга OoA і працэсу яго фармавання з'яўляецца тое, ці можна кантраляваць сітаватасць дэталі пад вакуумным ціскам і ці можа яе прадукцыйнасць дасягаць прадукцыйнасці ламінату, отвержденного ў аўтаклаве.

Развіццё тэхналогіі прэпрэгаў OoA упершыню адбылося з распрацоўкі смалы.У распрацоўцы смол для прэпрэгаў OoA ёсць тры асноўныя моманты: адзін заключаецца ў кантролі сітаватасці фармованых дэталяў, напрыклад, пры выкарыстанні смол рэакцыйнага отвержденія для памяншэння лятучых рэчываў у рэакцыі отвержденія;другі - палепшыць прадукцыйнасць отвержденных смол. Для дасягнення уласцівасцяў смалы, якія ўтвараюцца ў працэсе аўтаклава, уключаючы тэрмічныя і механічныя ўласцівасці;трэцяе - пераканацца, што прэпрэг мае добрую тэхналагічнасць, напрыклад, каб смала магла цячы пад градыентам ціску атмасфернага ціску, забяспечваючы працяглы тэрмін службы глейкасці і дастатковую пакаёвую тэмпературу па-за межамі часу і г. д. Вытворцы сыравіны праводзяць даследаванні і распрацоўкі матэрыялаў у адпаведнасці з канкрэтнымі патрабаваннямі да праектавання і метадамі працэсу.Асноўныя напрамкі павінны ўключаць: паляпшэнне механічных уласцівасцяў, павелічэнне вонкавага часу, зніжэнне тэмпературы отвержденія, павышэнне вільгаце- і цеплаўстойлівасці.Некаторыя з гэтых паляпшэнняў прадукцыйнасці супярэчлівыя., такія як высокая трываласць і нізкатэмпературнае отвержденія.Трэба знайсці кропку балансу і разгледзець яе комплексна!

У дадатак да распрацоўкі смалы, метад вытворчасці прэпрэга таксама спрыяе распрацоўцы прымянення прэпрэга OoA.Даследаванне паказала важнасць препрегированных вакуумных каналаў для вырабу ламінатаў з нулявой сітаватасцю.Наступныя даследаванні паказалі, што напалову прасякнутыя препреги могуць эфектыўна палепшыць газапранікальнасць.Препреги OoA напалову прасякнуты смалой, а сухія валакна выкарыстоўваюцца ў якасці каналаў для выхлапных газаў.Газы і лятучыя рэчывы, якія ўдзельнічаюць у працэсе отвержденія дэталі, можна выводзіць праз каналы такім чынам, каб сітаватасць канчатковай дэталі была <1%.

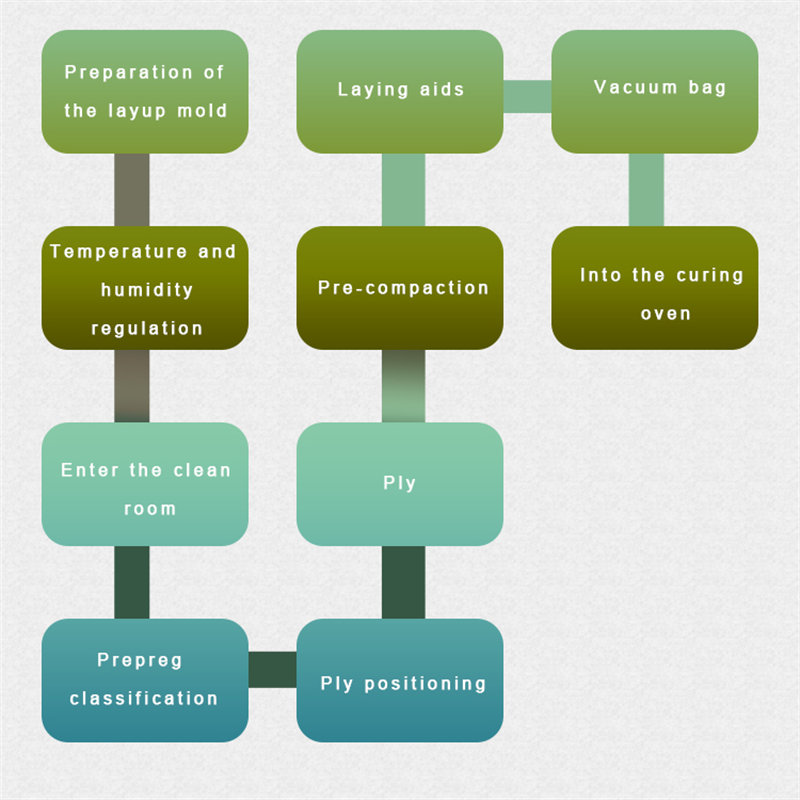

Працэс вакуумнай упакоўкі належыць да працэсу неаўтаклаўнага фармавання (OoA).Карацей кажучы, гэта працэс фармавання, які герметызуе прадукт паміж формай і вакуумным пакетам і стварае ціск на прадукт шляхам вакуумавання, каб зрабіць прадукт больш кампактным і лепшымі механічнымі ўласцівасцямі.Асноўны працэс вытворчасці

Спачатку на форму для кладкі (або ліст шкла) наносіцца раздзяляльны агент або тканіна.Прэпрэг правяраецца ў адпаведнасці са стандартам выкарыстоўванага прэпрэга, у асноўным уключаючы павярхоўную шчыльнасць, утрыманне смалы, лятучыя рэчывы і іншую інфармацыю аб прэпрэгу.Нарэжце прэпрэг патрэбнага памеру.Пры стрыжцы звяртайце ўвагу на кірунак валокнаў.Як правіла, адхіленне напрамку валокнаў павінна быць менш за 1°.Пранумаруйце кожную адзінку нарыхтоўкі і запішыце нумар прэпрэга.Пры кладцы слаёў слаі павінны ўкладвацца ў строгай адпаведнасці з парадкам кладкі, які патрабуецца на аркушы запісу кладкі, а ПЭ-плёнка або папера для злучэння павінны быць злучаныя ўздоўж напрамку валокнаў, і бурбалкі паветра павінны пераследваць па кірунку валокнаў.Скрабок раскладвае прэпрэг і саскрабае яго як мага больш, каб выдаліць паветра паміж пластамі.Пры кладцы часам патрабуецца зрошчванне препрегов, якія зрошчваюцца ўздоўж напрамку валокнаў.У працэсе зрошчвання трэба дасягаць нахлеста і меншага нахлеста, а швы зрошчвання кожнага пласта павінны размяшчацца ў шахматным парадку.Як правіла, зазор для зрошчвання аднанакіраванага прэпрэга наступны.1 мм;плецены прэпрэг дазваляецца толькі перакрываць, а не зрошчваць, і шырыня перакрыцця складае 10~15 мм.Затым звярніце ўвагу на папярэдняе вакуумнае ўшчыльненне, і таўшчыня папярэдняй адпампоўкі вар'іруецца ў залежнасці ад розных патрабаванняў.Мэта складаецца ў тым, каб разрадзіць паветра, якое трапіла ў пласт, і лятучыя рэчывы ў прэпрэгу, каб забяспечыць унутраную якасць кампанента.Затым ідзе закладка дапаможных матэрыялаў і вакуумная расфасоўка.Запячатванне і зацвярдзенне мяшка: апошняе патрабаванне - не дапускаць уцечкі паветра.Заўвага: месца, дзе часта адбываецца ўцечка паветра, - гэта герметык.

Мы таксама вырабляемшкловалакно прамой ровинг,шклапластыкавыя кілімкі, сетка з шкловалакна, ішкловалакно тканы ровинг.

Звяжыцеся з намі :

Тэлефон: +8615823184699

Тэлефон: +8602367853804

Email:marketing@frp-cqdj.com

Час размяшчэння: 23 мая 2022 г