Вугляроднае валакно — гэта валакністы матэрыял з утрыманнем вугляроду больш за 95%. Ён валодае выдатнымі механічнымі, хімічнымі, электрычнымі і іншымі выдатнымі ўласцівасцямі. Гэта «кароль новых матэрыялаў» і стратэгічны матэрыял, якога не хапае ў ваенных і грамадзянскіх распрацоўках. Вядомы як «чорнае золата».

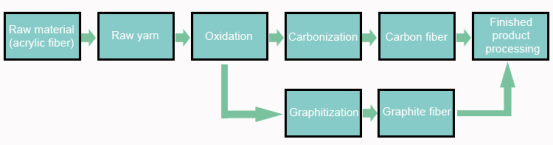

Вытворчая лінія вугляроднага валакна выглядае наступным чынам:

Як вырабляецца тонкае вугляроднае валакно?

Тэхналогія вытворчасці вугляроднага валакна значна развілася і стала значна больш паспяховай. З пастаянным развіццём вугляродных кампазітных матэрыялаў яна ўсё больш папулярная ва ўсіх сферах жыцця, асабліва дзякуючы моцнаму росту авіяцыі, аўтамабіляў, чыгунак, ветраэнергетыкі і г.д., што спрыяе развіццю вугляроднай прамысловасці. Перспектывы яшчэ шырэйшыя.

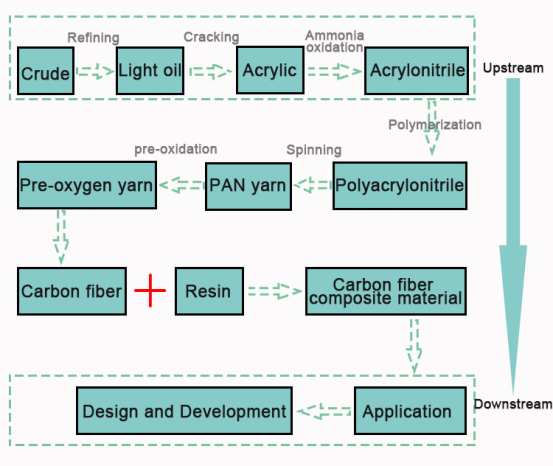

Ланцужок вытворчасці вугляроднага валакна можна падзяліць на папярэдні і канчатковы. Даўжыня звычайна адносіцца да вытворчасці матэрыялаў, спецыялізаваных для вугляроднага валакна; далейшы ланцуг звычайна адносіцца да вытворчасці кампанентаў для ўжывання вугляроднага валакна. Кампаніі, якія знаходзяцца паміж папярэднім і канчатковым этапамі, можна разглядаць як пастаўшчыкоў абсталявання ў працэсе вытворчасці вугляроднага валакна. Як паказана на малюнку:

Увесь працэс ад сырога шоўку да вугляроднага валакна вышэй па ланцужку вытворчасці вугляроднага валакна павінен прайсці праз такія працэсы, як акісляльныя печы, печы карбанізацыі, печы графітызацыі, апрацоўка паверхні і праклейка. Структура валакна пераважна складаецца з вугляроднага валакна.

Вышэйшая частка ланцужка вытворчасці вугляроднага валакна належыць нафтахімічнай прамысловасці, а акрыланітрыл у асноўным атрымліваецца шляхам перапрацоўкі сырой нафты, крэкінгу, акіслення аміяку і г.д.; поліакрыланітрыльнае валакно-папярэднік, вугляроднае валакно, атрымліваецца шляхам папярэдняга акіслення і карбанізацыі валакна-папярэдніка, а кампазітны матэрыял з вугляроднага валакна атрымліваецца шляхам апрацоўкі вугляроднага валакна і высакаякаснай смалы для задавальнення патрабаванняў прымянення.

Працэс вытворчасці вугляроднага валакна ў асноўным уключае ў сябе маляванне, чарчэнне, стабілізацыю, карбанізацыю і графітызацыю. Як паказана на малюнку:

Малюнак:Гэта першы этап у працэсе вытворчасці вугляроднага валакна. У асноўным ён падзяляе сыравіну на валокны, што з'яўляецца фізічным змяненнем. Падчас гэтага працэсу адбываецца масаперадача і цеплаперадача паміж прадзільнай вадкасцю і каагуляцыйнай вадкасцю, і, нарэшце, асаджэнне PAN. Ніткі ўтвараюць гелевую структуру.

Распрацоўка:Для працы ў спалучэнні з эфектам расцяжэння арыентаваных валокнаў патрабуецца тэмпература ад 100 да 300 градусаў. Гэта таксама ключавы этап у атрыманні высокага модуля пругкасці, высокага армавання, ушчыльнення і ўдасканалення валокнаў PAN.

Стабільнасць:Тэрмапластычны лінейны макрамалекулярны ланцуг PAN пераўтвараецца ў непластычную цеплаўстойлівую трапецападобную структуру метадам награвання і акіслення пры тэмпературы 400 градусаў, так што ён не плаўіцца і не гаручы пры высокай тэмпературы, захоўваючы форму валакна, а тэрмадынаміка знаходзіцца ў стабільным стане.

Карбанізацыя:Неабходна выцесніць невугляродныя элементы з ПАН пры тэмпературы ад 1000 да 2000 градусаў і, нарэшце, стварыць вугляродныя валокны з турбастратычнай графітавай структурай з утрыманнем вугляроду больш за 90%.

Графітызацыя: Для пераўтварэння аморфных і турбастратычных вугляродных матэрыялаў у трохмерныя графітавыя структуры патрабуецца тэмпература ад 2000 да 3000 градусаў, што з'яўляецца асноўнай тэхнічнай мерай для паляпшэння модуля пругкасці вугляродных валокнаў.

Падрабязны працэс вытворчасці вугляроднага валакна ад вытворчасці сырога шоўку да гатовага прадукту заключаецца ў тым, што сыры шоўк PAN атрымліваецца ў выніку папярэдняга працэсу вытворчасці сырога шоўку. Пасля папярэдняга выцягвання вільготным цяплом падачы дроту, ён паслядоўна перадаецца ў печ папярэдняга акіслення з дапамогай валакільнай машыны. Пасля абпалу пры розных градыентах тэмператур у групе печаў папярэдняга акіслення фармуюцца акісленыя валокны, гэта значыць папярэдне акісленыя валокны; папярэдне акісленыя валокны фармуюцца ў вугляродныя валокны пасля праходжання праз сярэднетэмпературныя і высокатэмпературныя печы карбанізацыі; затым вугляродныя валокны падвяргаюцца канчатковай апрацоўцы паверхні, праклейцы, сушцы і іншым працэсам для атрымання вырабаў з вугляроднага валакна. . Увесь працэс бесперапыннай падачы дроту і дакладнага кантролю, невялікая праблема ў любым працэсе паўплывае на стабільнасць вытворчасці і якасць канчатковага прадукту з вугляроднага валакна. Вытворчасць вугляроднага валакна мае працяглы тэхналагічны працэс, мноства ключавых тэхнічных момантаў і высокія вытворчыя бар'еры. Гэта інтэграцыя некалькіх дысцыплін і тэхналогій.

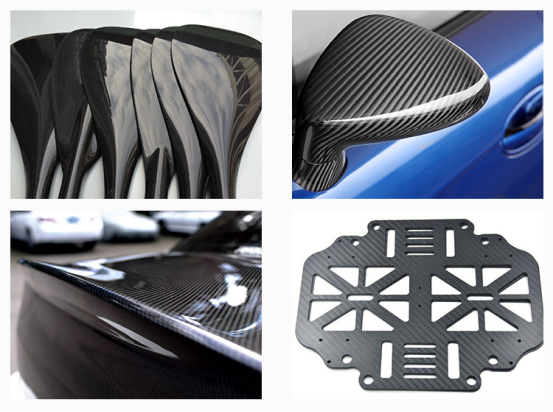

Вышэйапісанае - гэта вытворчасць вугляроднага валакна, давайце паглядзім, як выкарыстоўваецца вугляродная тканіна!

Апрацоўка вырабаў з вугляроднага валакна з тканіны

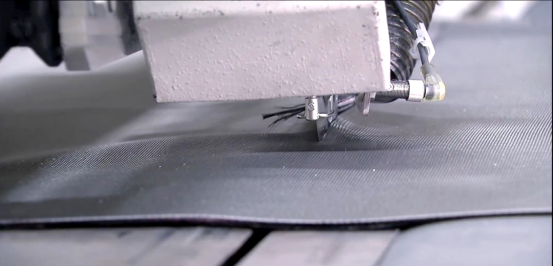

1. Рэзка

Прэпрэг вымаецца з халадзільніка пры тэмпературы мінус 18 градусаў. Пасля абуджэння першым крокам з'яўляецца дакладная нарэзка матэрыялу ў адпаведнасці са схемай матэрыялу на аўтаматычнай разрэзнай машыне.

2. Брукаванне

Другі крок — кладка препрэга на кладачны інструмент і нанясенне розных слаёў у адпаведнасці з патрабаваннямі праекта. Усе працэсы выконваюцца пад лазерным пазіцыянаваннем.

3. Фарміраванне

З дапамогай аўтаматызаванага робата-перадатчыка загатоўка паступае ў ліцейную машыну для фармавання пад ціскам.

4. Рэзка

Пасля фармавання дэталь адпраўляецца на рабочую станцыю рэжучага робата для чацвёртага этапу рэзкі і выдалення задзірын, каб забяспечыць дакладнасць памераў дэталі. Гэты працэс таксама можа выконвацца на станку з ЧПУ.

5. Уборка

Пяты крок - ачыстка сухім лёдам на станцыі ачысткі для выдалення раздзяляльнага агента, што зручна для наступнага працэсу нанясення клею.

6. Клей

Шосты крок — нанясенне структурнага клею на станцыі клеяльнага робата. Месца склейвання, хуткасць клею і выхад клею дакладна рэгулююцца. Частка злучэння з металічнымі дэталямі заклёпваецца, што выконваецца на станцыі клепання.

7. Праверка зборкі

Пасля нанясення клею ўнутраныя і знешнія панэлі збіраюцца. Пасля зацвярдзення клею праводзіцца выяўленне сіняга святла, каб забяспечыць дакладнасць памераў замочных адтулін, кропак, ліній і паверхняў.

Вугляроднае валакно цяжэй апрацоўваць

Вугляроднае валакно валодае як высокай трываласцю на расцяжэнне, так і мяккай апрацоўваемасцю валокнаў. Вугляроднае валакно — гэта новы матэрыял з выдатнымі механічнымі ўласцівасцямі. Возьмем, напрыклад, вугляроднае валакно і нашу звычайную сталь: трываласць вугляроднага валакна складае ад 400 да 800 МПа, у той час як трываласць звычайнай сталі — ад 200 да 500 МПа. Што тычыцца трываласці, вугляроднае валакно і сталь у асноўным падобныя, і няма відавочнай розніцы.

Вугляроднае валакно мае больш высокую трываласць і меншую вагу, таму яго можна назваць каралём новых матэрыялаў. Дзякуючы гэтай перавазе, падчас апрацоўкі вугляродна-армаваных кампазітаў (CFRP) матрыца і валокны маюць складаныя ўнутраныя ўзаемадзеянні, што робіць іх фізічныя ўласцівасці адрознымі ад уласцівасцей металаў. Шчыльнасць CFRP значна меншая, чым у металаў, у той час як трываласць вышэйшая, чым у большасці металаў. З-за неаднароднасці CFRP падчас апрацоўкі часта адбываецца вырыванне валокнаў або адрыў матрычных валокнаў; CFRP мае высокую цеплаўстойлівасць і зносаўстойлівасць, што робіць яго больш патрабавальным да абсталявання падчас апрацоўкі, таму ў працэсе вытворчасці выпрацоўваецца вялікая колькасць цяпла рэзання, што больш сур'ёзна ўплывае на знос абсталявання.

Адначасова з пастаянным пашырэннем абласцей яго прымянення патрабаванні становяцца ўсё больш і больш далікатнымі, а патрабаванні да прымянення матэрыялаў і патрабаванні да якасці вугляпластыку становяцца ўсё больш жорсткімі, што таксама прыводзіць да росту кошту апрацоўкі.

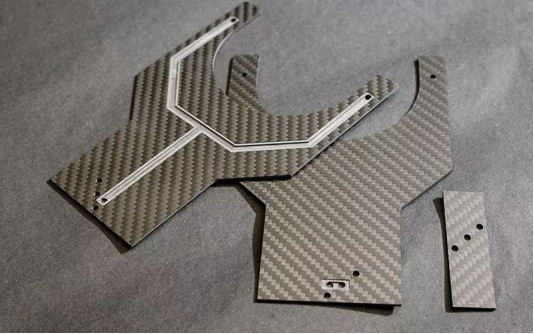

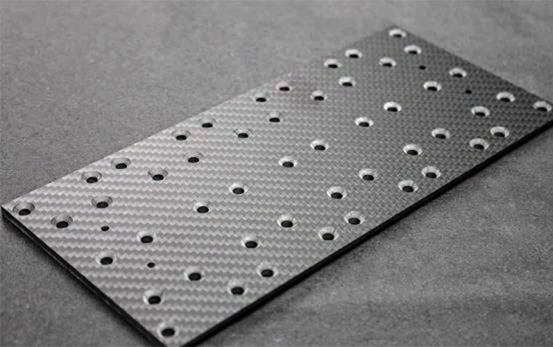

Апрацоўка вугляроднага валакна

Пасля зацвярдзення і фарміравання вугляроднавалакністай пліты неабходная наступная апрацоўка, такая як рэзка і свідраванне, для дасягнення патрабаванняў да дакладнасці або зборкі. Пры аднолькавых умовах, такіх як параметры працэсу рэзкі і глыбіня рэзкі, выбар інструментаў і свердзелаў з розных матэрыялаў, памераў і формаў будзе мець вельмі розныя наступствы. У той жа час такія фактары, як трываласць, кірунак, час і тэмпература інструментаў і свердзелаў, таксама будуць уплываць на вынікі апрацоўкі.

У працэсе пасляапрацоўкі паспрабуйце выбраць востры інструмент з алмазным пакрыццём і цвёрдасплаўнае свердзел. Зносаўстойлівасць інструмента і самога свердзела вызначае якасць апрацоўкі і тэрмін службы інструмента. Калі інструмент і свердзел недастаткова вострыя або выкарыстоўваюцца няправільна, гэта не толькі паскорыць знос і павялічыць кошт апрацоўкі вырабу, але і пашкодзіць пласціну, уплываючы на форму і памер пласціны, а таксама на стабільнасць памераў адтулін і пазов на пласціне. Гэта прывядзе да пластовага разрыву матэрыялу або нават да разбурэння блока, што прывядзе да разбурэння ўсёй дошкі.

Пры свідраваннілісты з вугляроднага валакнаЧым вышэй хуткасць, тым лепшы эфект. Пры выбары свердзелаў унікальная канструкцыя наканечніка свердзела PCD8 з пярэдняй абзой больш падыходзіць для вугляродных лістоў, бо лепш пранікае ў вугляродныя лісты і зніжае рызыку расслаення.

Пры рэзанні тоўстых лістоў з вугляроднага валакна рэкамендуецца выкарыстоўваць двухбаковую кампрэсійную фрэзу з левай і правай спіральнай канструкцыяй рэжучай кромкі. Гэтая вострая рэжучая кромка мае верхні і ніжні спіральныя наканечнікі для балансавання восевай сілы інструмента ўверх і ўніз падчас рэзання, каб гарантаваць, што выніковая сіла рэзання накіравана на ўнутраны бок матэрыялу, каб атрымаць стабільныя ўмовы рэзання і падаўляць узнікненне расслаення матэрыялу. Канструкцыя верхняга і ніжняга ромбападобных рэжучых кромак фрэзы «Ананасавы край» таксама дазваляе эфектыўна рэзаць лісты з вугляроднага валакна. Яе глыбокая стружкавая канаўка можа адводзіць шмат цяпла ад рэзання праз выкід стружкі падчас працэсу рэзання, каб пазбегнуць пашкоджання ўласцівасцей ліста з вугляроднага валакна.

01 Бесперапыннае доўгае валакно

Асаблівасці прадукту:Найбольш распаўсюджаная форма прадукцыі вытворцаў вугляроднага валакна, пучок складаецца з тысяч монанітак, якія падзяляюцца на тры тыпы ў залежнасці ад спосабу скручвання: NT (ніколі не скручваныя, нескручваныя), UT (нескручваныя, нескручваныя), TT або ST (скручваныя, скручваныя), з якіх NT з'яўляецца найбольш часта выкарыстоўваным вугляродным валакном.

Асноўнае прымяненне:У асноўным выкарыстоўваецца для кампазітных матэрыялаў, такіх як вугляпластык, вугляпластык, тэрмапластык або кампазітныя матэрыялы з вугляроду/карбонапласту, а сферы прымянення ўключаюць авіяцыйнае/аэракасмічнае абсталяванне, спартыўныя тавары і дэталі прамысловага абсталявання.

02 Пража з штапельнага валакна

Асаблівасці прадукту:кароткавалакністая пража для кароткіх, пража, атрыманая з кароткіх вугляродных валокнаў, такіх як вугляродныя валокны агульнага прызначэння на аснове пеку, звычайна ўяўляюць сабой прадукты ў выглядзе кароткіх валокнаў.

Асноўныя спосабы выкарыстання:цеплаізаляцыйныя матэрыялы, антыфрыкцыйныя матэрыялы, кампазітныя дэталі з вугляроду і г.д.

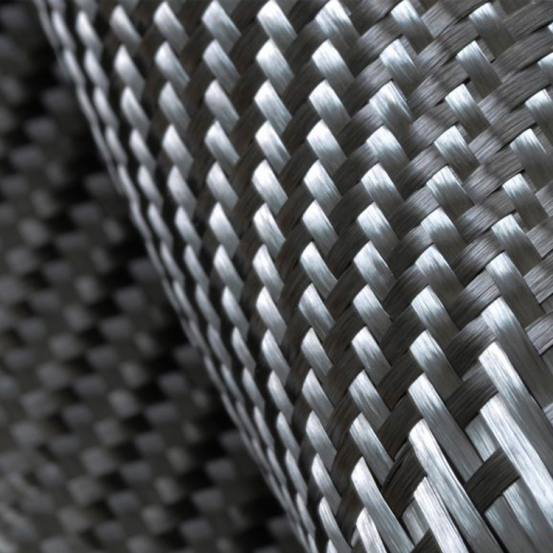

03 Вугляродная тканіна

Асаблівасці прадукту:Ён выраблены з бесперапыннага вугляроднага валакна або вугляродна-валакністай пражы. У залежнасці ад спосабу пляцення вугляродныя валакністыя тканіны можна падзяліць на тканыя тканіны, трыкатажныя тканіны і нетканыя тканіны. У цяперашні час вугляродныя валакністыя тканіны звычайна з'яўляюцца тканымі тканінамі.

Асноўнае прымяненне:Гэтак жа, як і бесперапыннае вугляроднае валакно, якое ў асноўным выкарыстоўваецца ў кампазітных матэрыялах, такіх як CFRP, CFRTP або кампазітныя матэрыялы C/C, а сферы прымянення ўключаюць авіяцыйнае/аэракасмічнае абсталяванне, спартыўныя тавары і дэталі прамысловага абсталявання.

04 Плётаны рамень з вугляроднага валакна

Асаблівасці прадукту:Ён належыць да віду вугляроднага валакна, які таксама вырабляецца з бесперапыннага вугляроднага валакна або вугляроднага валакна.

Асноўнае выкарыстанне:У асноўным выкарыстоўваецца для армавальных матэрыялаў на аснове смалы, асабліва для вытворчасці і апрацоўкі трубчастых вырабаў.

05 Сечанае вугляроднае валакно

Асаблівасці прадукту:У адрозненне ад канцэпцыі пражы з вугляроднага валакна, яна звычайна вырабляецца з бесперапыннага вугляроднага валакна шляхам апрацоўкі сечанай кавалкі, і нарэзаная даўжыня валакна можа быць скарочана ў адпаведнасці з патрэбамі кліента.

Асноўныя спосабы выкарыстання:Звычайна выкарыстоўваецца ў выглядзе сумесі пластмас, смол, цэменту і г.д., шляхам змешвання з матрыцай можна палепшыць механічныя ўласцівасці, зносаўстойлівасць, электраправоднасць і цеплаўстойлівасць; у апошнія гады армавальныя валокны ў вугляродных валакністых кампазітах, якія выкарыстоўваюцца ў 3D-друку, у асноўным з'яўляюцца сечанымі вугляроднымі валокнамі.

06 Шліфаванне вугляроднага валакна

Асаблівасці прадукту:Паколькі вугляроднае валакно з'яўляецца далікатным матэрыялам, яго можна ператварыць у парашкападобны вугляродны матэрыял пасля драбнення, гэта значыць здрабнення вугляроднага валакна.

Асноўнае прымяненне:падобны да сечанага вугляроднага валакна, але рэдка выкарыстоўваецца ў цэментнай арматуры; звычайна выкарыстоўваецца ў якасці злучэння пластыка, смалы, гумы і г.д. для паляпшэння механічных уласцівасцей, зносаўстойлівасці, электраправоднасці і цеплаўстойлівасці матрыцы.

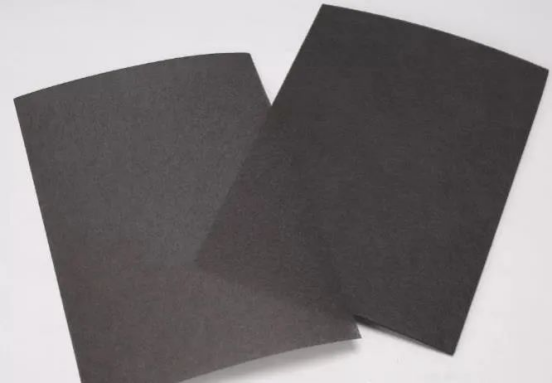

07 Кілімок з вугляроднага валакна

Асаблівасці прадукту:Асноўнай формай з'яўляецца лямец або цыножка. Спачатку кароткія валокны накладваюцца пластамі з дапамогай механічнага кардавання і іншых метадаў, а затым падрыхтоўваюцца іголкапрабіваннем; таксама вядомы як нетканы матэрыял з вугляроднага валакна, ён належыць да віду тканага матэрыялу з вугляроднага валакна.Асноўныя спосабы выкарыстання:цеплаізаляцыйныя матэрыялы, літыя падкладкі з цеплаізаляцыйных матэрыялаў, ахоўныя пласты, устойлівыя да карозіі, і г.д.

08 Папера з вугляроднага валакна

Асаблівасці прадукту:Яго вырабляюць з вугляроднага валакна сухім або мокрым спосабам вырабу паперы.

Асноўныя спосабы выкарыстання:антыстатычныя пласціны, электроды, дынамікі дынамікаў і награвальныя пласціны; гарачыя прымянення ў апошнія гады - гэта новыя матэрыялы для катодаў акумулятараў энергетычных транспартных сродкаў і г.д.

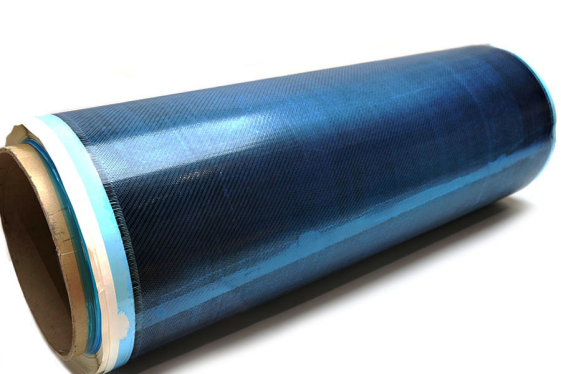

09 Вугляродны валакновы препрег

Асаблівасці прадукту:паўзацвярдзелы прамежкавы матэрыял, выраблены з тэрмарэактыўных смал, прасякнутых вугляродным валакном, які валодае выдатнымі механічнымі ўласцівасцямі і шырока выкарыстоўваецца; шырыня вугляроднага валакна прэпрэга залежыць ад памеру тэхналагічнага абсталявання, а агульныя спецыфікацыі ўключаюць шырыню прэпрэга 300 мм, 600 мм і 1000 мм.

Асноўнае прымяненне:самалёты/аэракасмічнае абсталяванне, спартыўныя тавары і прамысловае абсталяванне і г.д.

010 кампазітны матэрыял з вугляроднага валакна

Асаблівасці прадукту:Ліццёвы матэрыял, выраблены з тэрмапластычнай або тэрмарэактыўных смал, змяшанай з вугляродным валакном, у сумесь дадаюцца розныя дабаўкі і здробненыя валокны, а затым праходзіць працэс кампаундавання.

Асноўнае прымяненне:Абапіраючыся на выдатную электраправоднасць, высокую калянасць і малую вагу матэрыялу, ён у асноўным выкарыстоўваецца ў корпусах абсталявання і іншых вырабах.

Мы таксама вырабляемпрамое роўнінгаванне са шкловалакна,шкловалакновыя кілімкі, сетка са шкловалакна, ішкловалакно тканы роўінг.

Звяжыцеся з намі:

Нумар тэлефона: +8615823184699

Нумар тэлефона: +8602367853804

Email:marketing@frp-cqdj.com

Час публікацыі: 01 чэрвеня 2022 г.